ΓΡΑΦΕΙ Ο ΓΙΩΡΓΟΣ ΜΑΛΙΩΤΗΣ*

Τα βασικά είδη των µηχανουργικών κατεργασιών εξετάζονται στο παρόν άρθρο. Η τόρνευση, το φρεζάρισµα, η κοπή με εργαλειομηχανές αριθμητικού ελέγχου και τα χαρακτηριστικά ως προς την κινηµατική τους και τον τρόπο παραγωγής του αποβλήτου παρουσιάζουν σημαντικό ενδιαφέρον για τον βιομηχανικό τομέα.

Τόρνευση

Ο τόρνος είναι μία από τις παλαιότερες, γνωστότερες και με ευρύτατη χρήση εργαλειομηχανές. Αποτελεί εργαλειομηχανή κοπής με απλή σημειακή επαφή. Το προς κατεργασία τεμάχιο προσδένεται στο σφικτήρα τεμαχίων (τσοκ), ο οποίος περιστρέφεται μέσω του μηχανισμού κίνησης της κεφαλής του τόρνου. Το εργαλείο τοποθετείται στον εργαλειοδέτη, που έχει τη δυνατότητα να ρυθμίζει τις θέσεις του εργαλείου σε σχέση με το κατεργάσιμο αντικείμενο. Η πρόωση του κοπτικού εργαλείου επιτυγχάνεται με την ολίσθηση του εργαλειοφορείου, όπου είναι τοποθετημένος ο εργαλειοδέτης, στο τραπέζι του τόρνου. Σπουδαίο ρόλο παίζει η στιβαρότητα του όλου συστήματος, ώστε να παραλαμβάνονται οι αναγκαίες δυνάμεις κοπής και να εξασφαλίζεται η, χωρίς δονήσεις, λειτουργία.

Γωνίες κοπής

Πρέπει να τονιστεί ότι η γεωμετρία του κοπτικού εργαλείου έχει ουσιώδη σημασία για την κοπή. Σε ένα κοπτικό εργαλείο μπορεί να διακρίνει κανείς δύο κοπτικές πλευρές την κύρια και τη δευτερεύουσα. Οι τρεις κυριότερες γωνίες του κοπτικού εργαλείου είναι:

1. Η γωνία ελευθερίας που επιτρέπει τη μείωση της τριβής μεταξύ του κατεργάσιμου τεμαχίου και του εργαλείου στις περιοχές του εργαλείου που πρόσκεινται στις δύο κόψεις του. Στην πράξη η γωνία ελευθερίας κυμαίνεται μεταξύ 5 και 15 μοιρών.

2. Η γωνία αποβλήτου που ελέγχει αποτελεσματικά την κοπή. Αύξηση της γωνίας αποβλήτου έχει σα συνέπεια τη μείωση των δυνάμεων κοπής. Ωστόσο σε μεγάλες γωνίες αποβλήτου το κοπτικό εργαλείο γίνεται πιο αιχμηρό με αποτέλεσμα την υπερθέρμανση και φθορά της αιχμής και την ελάττωση της αντοχής του. Στην πράξη η γωνία αποβλήτου κυμαίνεται μεταξύ μηδέν και είκοσι μοιρών. Σε μεγάλες ταχύτητες κοπής και μικρή διατομή αποβλήτου η γωνία αποβλήτου λαμβάνει αρνητικές τιμές.

3. Η γωνία τοποθέτησης που επηρεάζει τη διάρκεια ζωής του εργαλείου και το μέγεθος της δύναμης κοπής. Με την αύξηση της γωνίας κοπής αυξάνεται και το πάχος του αποβλήτου και συνεπώς μειώνεται το μέγεθος της δύναμης κοπής. Με τη μείωση της γωνίας κοπής αυξάνεται το μήκος της κόψης και η επιφάνεια απαγωγής της θερμότητας κοπής, με συνέπεια την αύξηση της διάρκειας ζωής του εργαλείου

Συνθήκες κατεργασίας

Οι βασικές συνθήκες κατεργασίες κατά την τόρνευση είναι:

α) Η ταχύτητα κοπής, δηλαδή η σχετική ταχύτητα μεταξύ του κοπτικού εργαλείου και του κατεργάσιμου τεμαχίου. Η ταχύτητα κοπής αναφέρεται στην κύρια κίνηση του εργαλείου που είναι η γραμμική ταχύτητα του περιστρεφόμενου τεμαχίου.

β) Το βάθος κοπής, δηλαδή το βάθος διείσδυσης του κοπτικού εργαλείου.

γ) Η πρόωση, δηλαδή η σχετική κίνηση μεταξύ εργαλείου και τεμαχίου η οποία προσφέρει σταθερά στο εργαλείο νέο υλικό προς κοπή. Στους τόρνους η πρόωση γίνεται από το κοπτικό εργαλείο και είναι η κατά την έννοια του άξονα περιστροφής μετακίνηση του κοπτικού εργαλείου ανά στροφή του αντικειμένου.

Σχηματισμός αποβλήτου

Για την αφαίρεση μετάλλου από ένα σχετικά μεγάλο αντικείμενο χρησιμοποιείται κοπτικό εργαλείο σε σχήμα σφήνας. Το εργαλείο αυτό μπορεί να επιτύχει είτε λοξή κοπή είτε ορθογωνική κοπή. Στην ορθογωνική κοπή, το επίπεδο κοπής είναι παράλληλο προς την επιφάνεια του κατεργάσιμου τεμαχίου, δηλαδή θεωρείται ότι η ροή του υλικού είναι δισδιάστατη και ότι η κατεργασία είναι παραμορφωσιακή. Αυτό συμβαίνει με την προϋπόθεση ότι το πλάτος του κοπτικού εργαλείου είναι μεγάλο συγκρινόμενο με το πλάτος του αποβλήτου. Η γωνία μεταξύ του μετώπου του κοπτικού εργαλείου και της καθέτου που διέρχεται από το σημείο κοπής είναι γνωστή σαν γωνία αποβλήτου. Ανάλογα με το αν το υλικό κατεργασίας είναι όλκιμο ή ψαθυρό, το σχηματιζόμενο απόβλητο κοπής έχει τη μορφή συνεχούς ταινίας ή σειράς διακεκομμένων τεμαχίων. Η συμπεριφορά του υλικού εξαρτάται από την ταχύτητα του υλικού και τη θερμοκρασία.

Το συνεχές απόβλητο είναι το πλέον επιθυμητό από την άποψη των αναπτυσσόμενων δυνάμεων κατά την κοπή, επομένως και από την άποψη της καταναλισκόμενης ισχύος, της τραχύτητας επιφανείας, του κατεργαζόμενου εργαλείου αλλά και της φθοράς του εργαλείου. Ο σχηματισμός συνεχούς αποβλήτου ευνοείται από την αύξηση της γωνίας αποβλήτου του κοπτικού εργαλείου, από την αύξηση της ταχύτητας κοπής και από τη χρήση υγρών κοπής. Ο σχηματισμός του ασυνεχούς αποβλήτου ευνοείται από την αύξηση του θεωρητικού πάχους του αποβλήτου.

Υπάρχει και μια τρίτη κατηγορία αποβλήτου που είναι το συνεχές απόβλητο με ψευδοακμή. Αυτό σχηματίζεται, όπως και το συνεχές απόβλητο, με τη διαφορά ότι στην περιοχή της κόψης του εργαλείου και επί της επιφανείας του αποβλήτου, λόγω των τοπικά αναπτυσσόμενων πολύ μεγάλων πιέσεων και θερμοκρασιών μικρά τεμάχια του κατεργάσιμου μετάλλου προσκολλώνται στην επιφάνεια του κοπτικού εργαλείου. Αυτό έχει ως συνέπεια την αλλαγή της γεωμετρικής μορφής του εργαλείου. Το σχηματιζόμενο απόβλητο κινείται επί της ψευδοακμής. Συνήθως η ψευδοακμή συνεχίζει να αναπτύσσεται, καθώς η κοπή προχωράει. Όταν η κοπή φτάσει σε ένα ορισμένο μέγεθος που εξαρτάται από το κατεργάσιμο υλικό, τις συνθήκες κατεργασίας και τη γεωμετρία του εργαλείου, τότε μικρά τεμάχια αποκολλώνται από το κύριο σώμα της ψευδοακμής και προσκολλώνται στην κοπτική πλευρά του εργαλείου και τη νεοσχηματιζόμενη επιφάνεια του τεμαχίου με αποτέλεσμα την αύξηση της τραχύτητας της κατεργαζόμενης επιφάνειας.

Φρεζάρισμα

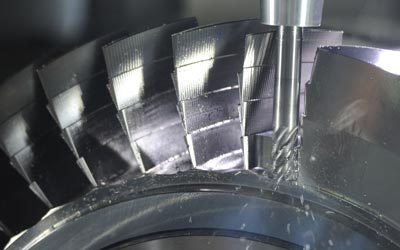

Η άλλη συνήθης κατεργασία κοπής με εργαλείο πολλαπλής σημειακής επαφής είναι το φρεζάρισμα. Είναι μια από τις πιο ευχάριστες μεθόδους κοπής για την κατεργασία σύνθετων μορφών.

Το φρεζάρισμα είναι κοπή με περιστροφική κίνηση του κοπτικού εργαλείου και ανεξάρτητη κάθετη προς τον άξονα περιστροφής του εργαλείου προωθητική κίνηση του κατεργάσιμου τεμαχίου. Διακρίνονται δύο είδη φρεζαρίσματος, το περιφερικό φρεζάρισμα, όπου το εργαλείο περιστρέφεται οριζόντια και το μετωπικό φρεζάρισμα, όπου ο άξονας περιστροφής του κοπτικού εργαλείου είναι κατακόρυφος.

Οι βασικές συνθήκες κοπής κατά το φρεζάρισμα είναι αντίστοιχες εκείνων που συναντώνται και στις κατεργασίες με τόρνο:

Η πρόωση f ανά στροφή του κοπτικού εργαλείου και η πρόωση ανά οδόντα fz, δηλαδή το μήκος της πρόωσης μεταξύ δύο επιφανειών κοπής που η μια δημιουργείται αμέσως μετά την άλλη. Εάν z είναι ο αριθμός των οδόντων του κοπτικού εργαλείου, f=fz . z.

Η ταχύτητα κοπής v=πDn, όπου D η εξωτερική διάμετρος του κοπτικού εργαλείου και n ο αριθμός των στροφών του.

Το βάθος (ή πλάτος) κοπής t, δηλαδή το μήκος της εισόδου της κύριας κόψης του εργαλείου στο κατεργάσιμο τεμάχιο. Στο περιφερικό φρεζάρισμα αντιστοιχεί στο πλάτος κοπής ενώ στο μετωπικό φρεζάρισμα στο βάθος κοπής.

Το μέγεθός επαφής e, που αντιστοιχεί στην ανά περιστροφή επαφή του κοπτικού εργαλείου πάνω στην κατεργασμένη επιφάνεια και κάθετα προς την κατεύθυνση της πρόωσης.

Κατά το περιφερικό φρεζάρισμα χαλύβων είναι δυνατές ταχύτητες κοπής μέχρι 80 m/min ενώ η πρόωση fz δεν υπερβαίνει εν γένει την τιμή 0,25 mm/οδόντα.

Αντίθετα προς τις άλλες συμβατικές κατεργασίες κοπής, στο φρεζάρισμα το απόβλητο έχει διατομή μεταβαλλόμενου πάχους που είναι συνέπεια της επαλληλίας της περιστροφής του κοπτικού εργαλείου και της πρόωσης του τεμαχ ίου. Ανάλογα με τον τρόπο σχηματισμού του αποβλήτου, το περιφερικό φρεζάρισμα διακρίνεται σε αντίρροπο και ομόρροπο. Είναι προφανές ότι στο αντίρροπο φρεζάρισμα το πάχος της διατομής του αποβλήτου μεταβάλλεται από μηδενική σε μια μέγιστη τιμή ενώ στο ομόρροπο φρεζάρισμα από τη μέγιστη τιμή του στη μηδενική.

Οι κατά την κατεργασία αναπτυσσόμενες δυνάμεις σε μια κοπτική σφήνα του εργαλείου σε δισδιάστατο χώρο είναι:

Η ολική δύναμη κατεργασίας F που αναλύεται:

1. στη δύναμη κοπής Fs κατά την εφαπτομενική διεύθυνση της κοπής και στην ακτινική δύναμη FR

2. στην κατά διεύθυνση πρόωσης επενεργούσα δύναμη πρόωσης Fv και στην κάθετη προς αυτή δύναμη FA.

Κοπτικά εργαλεία

Για την κατασκευή των κοπτικών εργαλείων που χρησιμοποιούνται στις εργαλειομηχανές διαμόρφωσης τεμαχίων χρησιμοποιούνται ταχυχάλυβες σκληρομέταλλα. Στα κοπτικά εργαλεία από ταχυχάλυβες, οι κοπτικοί οδόντες κατασκευάζονται επάνω στο σώμα του εργαλείου, ενώ στα κοπτικά εργαλεία από σκληρομέταλλα (συνήθως χρησιμοποιούνται σκληρομέταλλα Ρ25 – Ρ40, Μ25 – Μ40 και Κ25 – Κ40), οι κοπτικές αιχμές προσδένονται ή συγκολλούνται στο σώμα του εργαλείου.

Το βήμα οδοντώσεως του εργαλείου εξαρτάται από την κινητήρια ισχύ της εργαλειομηχανής και επίσης από τον σχηματισμό του αποβλήτου. Ασυνεχές απόβλητο χρειάζεται ένα μικρότερο χώρο αποδοχής αποβλήτου και συνεπώς ένα μικρότερο βήμα οδοντώσεως. Κοπτικές κεφαλές για την κατεργασία χυτών υλικών μπορούν να αποτελούνται από μέχρι 200 πλακίδια σκληρομετάλλου.

Κατά την κατεργασία σε φρέζα πραγματοποιείται τουλάχιστον μια διακοπή της κοπής ανά οδόντα σε κάθε περιστροφή του εργαλείου. Αυτό σημαίνει για το κοπτικό υλικό εναλλασόμενες θερμικές και δυναμικές καταπονήσεις που οδηγούν σε οριζόντιες και κάθετες ρωγμές της κόψης του εργαλείου, με συνέπεια τη φθορά και την πιθανή θραύση του εργαλείου. Τα χρησιμοποιούμενα εδώ υλικά κοπτικού εργαλείου πρέπει να έχουν υψηλή συνεκτικότητα, υψηλή αντοχή σε εναλλαγές θερμοκρασίας και υψηλή αντοχή.

Κοπτικά εργαλεία για περιφερικό και μετωπικό φρεζάρισμα κατασκευάζονται με ευθύγραμμους ή ελικοειδείς οδόντες, με μέγιστη γωνία κλίσης 45ο . Τα κοπτικά εργαλεία με ελικοειδείς οδόντες εμφανίζουν ομαλότερη κοπτική δράση και καλύτερη ποιότητα επιφανείας σε σχέση με τα κοπτικά εργαλεία με ευθύγραμμους οδόντες.

Αριθμητικός έλεγχος

Ο αριθμητικός έλεγχος είναι ένας τύπος ελέγχου των μηχανών βασιζόμενος σε ψηφιακές πληροφορίες. Οι εργαλειομηχανές αριθμητικού ελέγχου είναι κατάλληλες για μικρούς και μεσαίους όγκους παραγωγής, για πολύπλοκες μορφές, διαστάσεις, κατεργασίες και μεθόδους παραγωγής αντικειμένων. Στους τόρνους (αλλά και στις άλλες εργαλειομηχανές) αριθμητικού ελέγχου οι διάφορες πληροφορίες που απαιτούνται για την κατεργασία, η κίνηση της μηχανής, οι συνθήκες κατεργασίας, η πορεία των εργαλείων, η χρήση των ψυκτικών κ.λπ. παρέχονται υπό τη μορφή αριθμητικών πληροφοριών που αποτυπώνονται στη μνήμη του υπολογιστή. Η κίνηση των εργαλείων ή του αντικειμένου εξαρτάται από ψηφιακά σήματα που δίνονται στο σερβομηχανισμό, και που οδηγούν το φορέα της μηχανής ή του εργαλείου.

Ο αριθμητικός έλεγχος είναι μια τεχνολογία που έχει πρωτοπαρουσιαστεί πριν από πενήντα περίπου χρόνια, όταν ακόμα η τεχνολογία των υπολογιστών βρισκόταν σε νηπιακό στάδιο. Οι τύποι αριθμητικού ελέγχου που αναπτύχθηκαν αφορούσαν κατά κύριο λόγο τρία συστήματα, το σύστημα κατεργασίας θέσεων, το σύστημα ευθυγράμμου κοπής και το σύστημα συνεχούς γραμμής. Το σύστημα κατεργασίας θέσεων ελέγχει την τοποθέτηση του φορέα σε ένα προκαθορισμένο σημείο, όπου πρόκειται να γίνει η κατεργασία χωρίς να ελέγχει την πορεία κατά τη μετάβαση από το ένα σημείο στο επόμενο, ενώ το σύστημα ευθυγράμμου κοπής μπορεί πέρα από τα παραπάνω να κινεί το εργαλείο σε μια ευθεία γραμμή από τη μια θέση στην άλλη. Στους τόρνους αριθμητικού ελέγχου εφαρμόζεται κατεξοχήν το σύστημα συνεχούς γραμμής, το οποίο ελέγχει συνεχώς την πορεία της κοπής.

Τόρνοι αριθμητικού ελέγχου

Στηριζόμενοι πάνω στις βάσεις της τεχνολογίας του αριθμητικού ελέγχου αναπτύχθηκαν οι τόρνοι αριθμητικού ελέγχου, οι οποίοι διεύρυναν τις δυνατότητες των συμβατικών τόρνων. Η διαφορά τους κυρίως βρίσκεται στον αριθμό των εργαλείων που φέρουν στο εργαλειοφορείο, και αυτό οδήγησε σε διαφορετικό σχεδιασμό τους. Η ανάλυση των τεμαχίων εκ περιστροφής που χρειάζονται ένα τόρνο συνήθως για την κατεργασία τους, έχει δείξει ότι απαιτούνται μόνο 6-12 εργαλεία για την πλήρη κατεργασία τους. Συνεπώς, ο αριθμός των εργαλείων σε ένα αυτόματο τόρνο δε χρειάζεται να είναι μεγαλύτερος. Τα εργαλεία τοποθετούνται ακτινικά γύρω από ένα turret head και φέρονται στη θέση εργασίας με περιστροφή του εργαλειοφορείου. Το εργαλειοφορείο μπορεί να φέρει 6, 9, 12 ή 18 εργαλεία στις περισσότερες των μηχανών τέτοιου τύπου. Οι περισσότερες πάντως φέρουν 6 εργαλεία.

Εξελισσόμενα αυτά τα μηχανήματα χρησιμοποίησαν πρόσθετα εργαλειοφορεία, τα οποία τοποθετούνταν κοντά στις εργαλειομηχανές ή αποτελούσαν μέρος αυτών και η αλλαγή των εργαλείων γινόταν αυτόματα με μηχανισμό που αποτελούσε τμήμα της εργαλειομηχανής ή με robot. Στο πλέον σύνηθες σύστημα αλλαγής εργαλείων αλλάζει μόνο το κοπτικό εργαλείο και η βάση του εργαλείου στο turret head παραμένει σταθερή. Πάντως τα συστήματα αλλαγής εργαλείων απαιτούν πολύπλοκα προγράμματα ελέγχου με πρόσθετες πληροφορίες για τα εργαλεία που απαιτούνται για το κάθε αντικείμενο που παρασκευάζεται, και η χρησιμοποίησή τους ενδείκνυται σε παραγωγή που χαρακτηρίζεται από πολύ μεγάλη ποικιλία αντικειμένων σε πολύ μικρές ποσότητες.

Οι τόρνοι CNC χρησιμοποιούν την τεχνολογία CNC, η οποία ορίζεται σαν ο αριθμητικός έλεγχος που περιέχει ένα προγραμματιζόμενο υπολογιστή και που τα χαρακτηριστικά λειτουργίας αυτού του αριθμητικού ελέγχου προσδιορίζονται μέσω προγραμματισμού αυτού του υπολογιστή. Ένα σύστημα κεντρικού ελέγχου CNC περιέχει μια κεντρική μνήμη υπολογιστή στην οποία διαβιβάζονται όλα τα δεδομένα της κατεργασίας. Αυτή η μνήμη παρέχει τη δυνατότητα βελτίωσης των συνθηκών μιας πραγματικής κατεργασίας μέσω δεδομένων με τα οποία τροφοδοτεί ο χρήστης το σύστημα κατεργασίας μέσω ενός απλού πληκτρολογίου, έχοντας πάντα και την εποπτεία του κάθε τμήματος της κατεργασίας μέσω μιας οθόνης. Με τη χρήση ειδικού προγράμματος τα διάφορα λάθη της παραγωγικής διαδικασίας μπορούν να εξομοιωθούν και συνεπώς να προσδιοριστούν τα σφάλματα του συνολικού συστήματος. Ο διατιθέμενος με αυτόν τον τρόπο όγκος πληροφοριών μπορεί να αξιοποιηθεί για τη δημιουργία των «έμπειρων συστημάτων κατεργασιών» που αποτελούν μια σύγχρονη εξέλιξη του λογισμικού που υποστηρίζει τις κατεργασίες.

Φρεζάρισμα επιφάνειας υπό γωνία

Το φρεζάρισμα επιφανείας υπό γωνία γίνεται με την τοποθέτηση του πάνω εργαλειοφορέα με φρεζοκεφαλή υπό γωνία στο επίπεδο που ορίζεται από τους Χ-Ζ με τη χρήση διαιρετή του Β άξονα.

Η δημιουργία NC προγραμμάτων για κατεργασίες αυτού του είδους είναι εξαιρετικά πολύπλοκη. Υπάρχουν λογισμικά που έχουν μια πλήρη σειρά από έτοιμες ρουτίνες για όλες τις δυνατές γραμμικές και κυλινδρικές κινήσεις παρεμβολές (interpolations), διάτρηση κλπ. Αυτές εκτελούνται ενώ το σύστημα εντολών ελέγχου των συντεταγμένων των αξόνων της γωνιακής κατεργασίας μετατρέπεται σε συντεταγμένες της μηχανής.

Το σύστημα συντεταγμένων μιας γωνιακής κατεργασίας ορίζεται από τις συντεταγμένες των Χ-Υ-Ζ. Αυτό το σύστημα συντεταγμένων προκύπτει από το σύστημα συντεταγμένων του μηχανήματος Χ-Υ-Ζ όταν περιστραφούν περί τον Υ.

Όταν η κατεργασία γίνεται στην υπό-άτρακτο W, το παραπάνω σύστημα συντεταγμένων χρησιμοποιεί την αντίθετη κατεύθυνση του Ζ για την μετατροπή των συντεταγμένων.

Επιπλέον, τα αρχικά δεδομένα με τις αποστάσεις των εργαλείων που έχουν δοθεί αρχικά σε 0ο, περιστρέφονται αυτόματα σύμφωνα με τη γωνία κατεργασίας.

Μετατόπιση Αρχής Προγράμματος

Στις πολυαξονικές κατεργασίες είναι πιο εύκολο να προγραμματίσουμε κάθε μια συγκεκριμένη φάση χωριστά χρησιμοποιώντας τους Χ, Υ, Ζ χωρίς να λάβουμε υπ? όψη την γωνία κοπής. Σε ορισμένες εφαρμογές αυτό επιτυγχάνεται με την λειτουργία «Μετατόπιση Αρχής Προγράμματος» η οποία σε κάθε φάση μετατρέπει το σύστημα συντεταγμένων ανάλογα με την επιθυμητή γωνία κοπής. Στην περίπτωση πολλαπλών όμοιων φρεζαρισμάτων υπό γωνία η «Μετατόπιση Αρχής Προγράμματος» απλουστεύει τον προγραμματισμό με απλή επανάληψη των εντολών. Επιπλέον ο προγραμματισμός γίνεται ευκολότερος διότι οι διάμετροι και τα ράδια στο σχέδιο μπορούν να χρησιμοποιηθούν για τον αντίστοιχο προγραμματισμό εργασιών τόρνευσης και φρεζαρίσματος.

Αντίστροφη κωνική κατεργασία

Αντίστροφη κωνική κατεργασία μπορεί να γίνει με τη μέθοδο της περιστροφής του Β άξονα. Η γωνία κοπής αυξάνεται προοδευτικά ώστε να παραχθεί ο αντίστροφος κώνος.

Χειροκίνητη επέμβαση σε κατάσταση κοπής υπό γωνία

Για να ελέγχουμε την κατεργασία χρειάζεται πολλές φορές να επέμβουμε χειροκίνητα. Αφού, ο πάνω εργαλειοφορέας έχει περιστραφεί και κατεργάζεται υπό γωνία, στην περίπτωση κάποιας χειροκίνητης επέμβασης ή κατεύθυνση της πρόωσης θα πρέπει να είναι αυτή της κατεύθυνσης του κοπτικού εργαλείου.

*Ο κ. Γιώργος Μαλιώτης είναι μηχανολόγος μηχανικός ΕΜΠ

** Πηγή φωτογραφικού υλικού: EMO Hannover 2013

Σημείωση: Για τη σύνταξη του άρθρου χρησιμοποιήθηκε υλικό από τα εγχειρίδια «Κατεργασίες των υλικών» του κ. Αθαν. Μάμαλη, τακτικού καθηγητή ΕΜΠ.