Το Εργαστήριο Τεχνολογίας Κατεργασιών της Σχολής Μηχανολόγων Μηχανικών του Εθνικού Μετσόβιου Πολυτεχνείου έχει αναπτύξει μια πρωτότυπη εργαλειομηχανή CNC που επιτυγχάνει περιστροφική συγκόλληση με τριβή.

Γράφουν οι κ. Σ. Νικολετάκης, Α. Κλεφτόγιαννης, Ε. Τζίμας και Γ. – Χ. Βοσνιάκος*

Η περιστροφική συγκόλληση με τριβή (Rotary Friction Welding [RFW]) αποτελεί μια μέθοδο στερεάς κατάστασης για μόνιμη σύνδεση μεταλλικών και θερμοπλαστικών, και θεωρείται ως μια αρκετά υποσχόμενη επιλογή, λόγω υψηλής απόδοσης, ανθεκτικότητας και περιβαλλοντικής βιωσιμότητας.

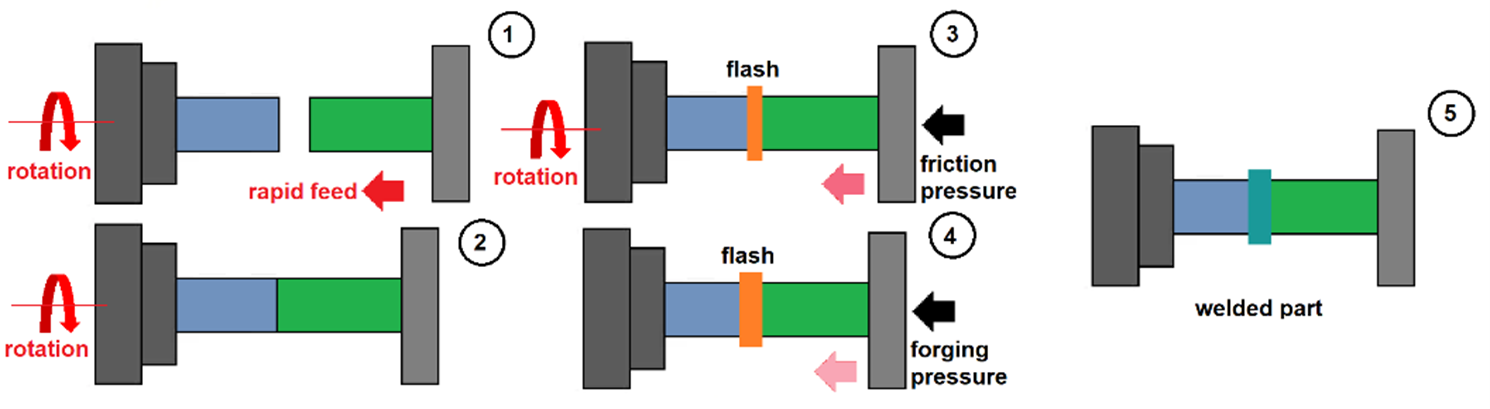

Η εν λόγω συγκόλληση εκμεταλλεύεται την παραγωγή θερμότητας από την τριβή στη διεπιφάνεια των υλικών, η οποία τριβή επιτυγχάνεται μέσω σχετικής περιστροφικής κίνησης υπό εφαρμοζόμενη πίεση. Σε αντίθεση με τις παραδοσιακές τεχνικές τόξου που βασίζονται στην τήξη, η περιστροφική συγκόλληση με τριβή αποφεύγει στην περίπτωση των μετάλλων ανεπιθύμητη μικροδομή και ελαττώματα, ιδίως πορώδη δομή και ρωγμές που συνδέονται με φαινόμενα τήξης – στερεοποίησης, ενώ στην περίπτωση των πολυμερών αποφεύγεται η υποβάθμιση του υλικού από ανεξέλεγκτη θερμότητα. Η συγκεκριμένη μέθοδος κατεργασίας περιλαμβάνει τρεις φάσεις (βλέπε εικ. 1), που είναι οι εξής:

Φάσεις κατεργασίας: 1) προσέγγιση, 2) επαφή, 3) τριβή, 4) σφυρηλάτηση, 5) προϊόν

- Επαφή με ταυτόχρονη σχετική περιστροφή.

- Τριβή κατά την οποία, υπό περιστροφική δράση και συνεχιζόμενη αξονική πίεση, το υλικό στη διεπαφή μαλακώνει και αρχίζει να ρέει, σχηματίζοντας εξόγκωμα (flash) γύρω από την ένωση. Η θερμότητα που προσδίδεται πρέπει να είναι επαρκής για να γίνεται διάχυση κατά μήκος της διεπιφάνειας, ώστε να εξασφαλίζεται ισχυρός δεσμός, αλλά δεν πρέπει να υπερβαίνει τη θερμοκρασία αποδόμησης του υλικού.

- Σφυρηλάτηση, κατά την οποία η περιστροφή σταματά και εφαρμόζεται αυξημένη αξονική δύναμη, με το τηγμένο υλικό να στερεοποιείται για να δημιουργήσει στερεό δεσμό.

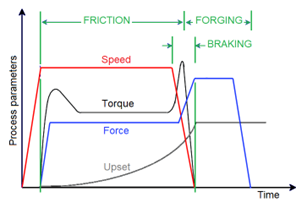

Για τις παραπάνω τρεις φάσεις πρέπει να προσδιοριστούν πέντε παράμετροι: η ταχύτητα περιστροφής, η αξονική δύναμη (πίεση), ο χρόνος τριβής, η δύναμη σφυρηλάτησης και ο χρόνος σφυρηλάτησης (βλέπε εικ. 2).

Τυπική μεταβολή μηχανικών μεγεθών με τις φάσεις κατεργασίας

Εξειδικευμένες μηχανές συγκόλλησης με τριβή είναι στιβαρές αλλά ακριβές, επομένως έχουν νόημα μόνο για πλήρη παραγωγή. Ως εναλλακτική λύση, οι συμβατικοί τόρνοι μπορούν να μετατραπούν σε τέτοιες μηχανές, με εφαρμογή πνευματικής ή υδραυλικής δύναμης. Η ανάπτυξη μιας αυτόνομης διάταξης ως προσθήκης σε έναν τόρνο CNC έχει –πέραν του μικρού κόστους– το επιπλέον πλεονέκτημα του υβριδισμού προσθήκης και αφαίρεσης υλικού.

Στη συνέχεια παρουσιάζεται μια πρώτη συμβολή του Εργαστηρίου Τεχνολογίας των Κατεργασιών του Εθνικού Μετσόβιου Πολυτεχνείου (ΕΜΠ) σε αυτή την κατεύθυνση.

Η διάταξη συγκόλλησης που αναπτύχθηκε αποτελείται από:

– Μηχανικά εξαρτήματα (βάση, μειωτήρα, σύστημα μετάδοσης με ιμάντα και τροχαλίες).

– Σερβοκινητήρα πρόωσης με τον οδηγό του.

– Σύστημα ελέγχου με κύρια / βοηθητικά ρελέ.

– Αισθητήρες.

– Προγραμματιζόμενο λογικό ελεγκτή (Programmable Logic Controller [PLC]) με μονάδες εισόδου / εξόδου.

– Τροφοδοτικό.

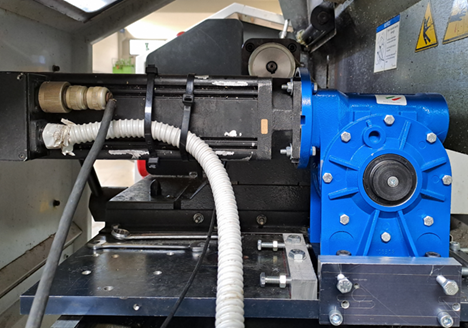

Η διάταξη εγκαταστάθηκε σε τόρνο CNC, στο τσοκ του οποίου στερεώνεται το ένα κομμάτι προς συγκόλληση. Το δεύτερο κομμάτι στερεώνεται σε τσοκ που στερεώνεται απευθείας στον κεντροφορέα (κουκουβάγια) αντικαθιστώντας την πινόλη (βλέπε εικόνες 3, 4). Στο τσοκ αυτό έχει προσαρμοστεί πιεζοηλεκτρικός αισθητήρας δύναμης.

Το τσοκ του κεντροφορέα με αισθητήρα δύναμης

Το σύστημα κίνησης (σερβοκινητήρας, μειωτήρας σε μπλε χρώμα, τροχαλία χρονισμού) πίσω από τον κεντροφορέα

Ο χειροτροχός, που σε έναν τόρνο κανονικά κινεί την πινόλη προς τα εμπρός ή πίσω, αντικαθίσταται από οδοντωτή τροχαλία που περιστρέφεται από σερβοκινητήρα με ενδιάμεση μείωση ταχύτητας μέσω μειωτήρα. Κινητήρας και μειωτήρας είναι πακτωμένοι σε χαλύβδινη πλάκα στερεωμένη πίσω από τον κεντροφορέα, χρησιμοποιώντας τους ολισθητήρες (γλίστρες) του.

Ο σερβοκινητήρας είναι εναλλασσόμενου ρεύματος (Alternating Current [AC]), σύγχρονος τριφασικός χωρίς ψήκτρες, με ισχύ 2,89 kW, ονομαστική / μέγιστη ροπή 9,2/37 Nm και μέγιστη ταχύτητα 3.000 rpm. Ο οδηγός του εφαρμόζει έλεγχο ταχύτητας, αν και θα μπορούσε επίσης να ρυθμιστεί για έλεγχο ροπής. Το PLC στέλνει στον κινητήρα το επιθυμητό σήμα ταχύτητας στην περιοχή ±10V, ένα σήμα μέγιστου ρεύματος για προστασία, καθώς και ένα σήμα διακοπής εάν χρειαστεί.

Έξι διακόπτες εμπλέκονται στη λειτουργία του συστήματος, αποτελώντας εισόδους του ελεγκτή, και είναι οι εξής:

- Κύριος.

- Έκτακτης ανάγκης.

- Τροφοδοσίας αντίστοιχου βοηθητικού ρελέ.

- Ενεργοποίησης κινητήρα.

- Χειροκίνητης πρόωσης

- Λειτουργίας.

Ο διακόπτης λειτουργίας χρησιμοποιείται για διαφορετικές λειτουργίες, ανάλογα με την κατάσταση του συστήματος (χειροκίνητη, ρύθμιση παραμέτρων, αυτόματη).

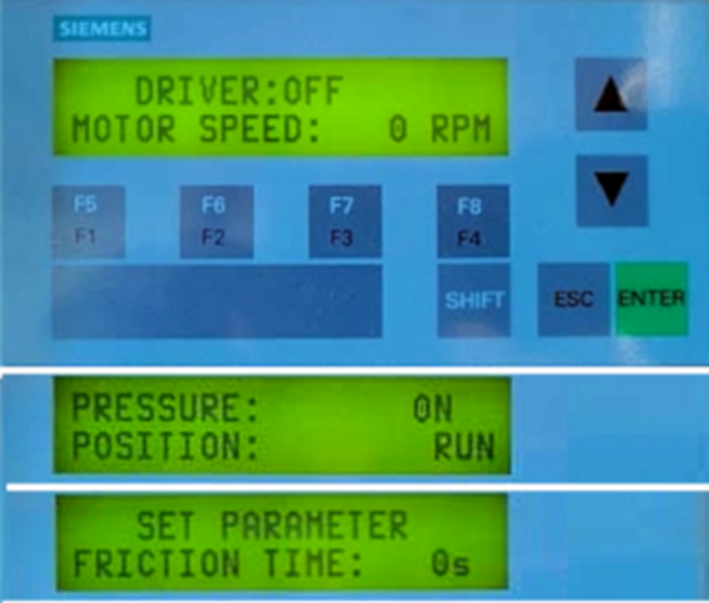

Ως διεπαφή χρήστη χρησιμοποιείται συσκευή διασύνδεσης ανθρώπου – μηχανής (Human Machine Interface [ΗΜΙ]), κυρίως για την παροχή πληροφοριών κατάστασης και όχι για εντολές λειτουργίας, καθώς οι τελευταίες υποστηρίζονται κυρίως από τους διακόπτες.

Οι οθόνες πληροφοριών παρέχουν στοιχεία για τον κινητήρα (για οδηγό, ενεργοποίηση, απενεργοποίηση, εκκίνηση, ετοιμότητα και ταχύτητα), για τους αισθητήρες και τις παραμέτρους του προγράμματος (τριβή, δύναμη σφυρηλάτησης, χρόνο, ταχύτητα) και για τους συναγερμούς (απώλεια σύνδεσης αισθητήρα δύναμης, διακοπή έκτακτης ανάγκης κλπ., βλ. εικ. 5).

Ενδεικτικά αποσπάσματα της διεπαφής χρήστη του ελεγκτή.

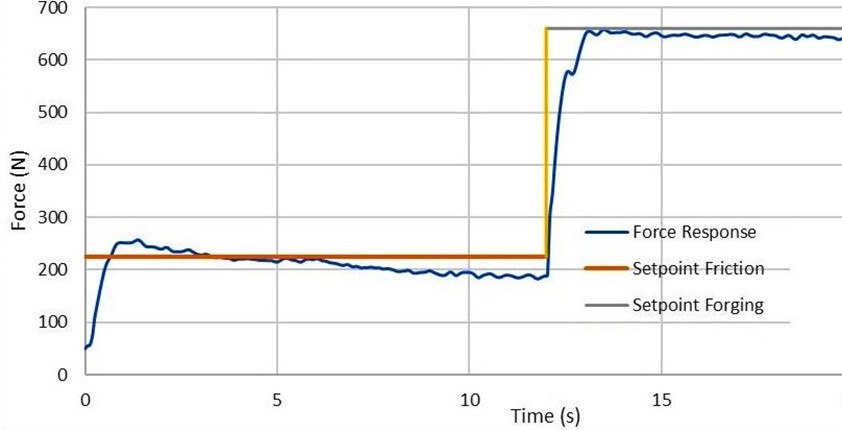

Ως προγραμματιζόμενος λογικός ελεγκτής (Programmable Logic Controller [PLC]) χρησιμοποιήθηκε αναλογικός – ολοκληρωτικός – διαφορικός ελεγκτής (Proportional Integral Derivative [PID]), ώστε να δίνει εντολή στον οδηγό του κινητήρα να κινήσει το τσοκ του κεντροφορέα. Οι παράμετροι της κατεργασίας (δύναμη / πίεση και χρόνος) και στις δύο φάσεις (τριβή και σφυρηλάτηση) ορίζονται από το χρήστη στο PLC με βάση τα προς συγκόλληση υλικά και τη διατομή της διεπιφάνειας. Τυπική καταγραφή δύναμης και χρόνου αποτυπώνεται στην εικ. 6.

Τυπική απόκριση δύναμης για συγκόλληση πολυπροπυλενίου

Για την επίτευξη συγκολλήσεων υψηλής ποιότητας, πρέπει να επιλεχθεί ο σωστός συνδυασμός παραμέτρων κατεργασίας, κάτι που χρειάζεται πειραματισμό. Χρησιμοποιήθηκε ο παραγοντικός σχεδιασμός πειραμάτων του Taguchi, που εξετάζει συνήθως 2-3 διαφορετικά επίπεδα (τιμές) κάθε παράγοντα ελέγχου της κατεργασίας, για να προσδιορίσει τις βέλτιστες τιμές για μέγιστη απόκριση.

Εν προκειμένω, το κριτήριο ποιότητας που χρησιμοποιήθηκε είναι η αντοχή κάμψης της συγκόλλησης, και προσδιορίστηκε μέσω δοκιμών κάμψης τεσσάρων σημείων. Συγκεκριμένα, οι παράμετροι ελέγχου που ερευνήθηκαν είναι:

– Η ταχύτητα περιστροφής της ατράκτου.

– Η πίεση τριβής.

– Ο χρόνος τριβής.

– Η πίεση σφυρηλάτησης.

– Ο χρόνος σφυρηλάτησης.

Τόσο οι αξονικές δυνάμεις τριβής όσο και οι δυνάμεις σφυρηλάτησης καταγράφηκαν απευθείας από το PLC. Ομοίως, οι χρόνοι τριβής και σφυρηλάτησης παρακολουθήθηκαν και ρυθμίστηκαν από το PLC. Για να καταγραφούν πιθανές μη γραμμικές επιδράσεις, εφαρμόζεται σχεδιασμός πειραμάτων τριών επιπέδων για κάθε παράμετρο. Στον πίνακα 1 παρουσιάζεται ένα παράδειγμα που αναφέρεται στη σύνδεση ζευγών ράβδων πολυπροπυλενίου διαμέτρου 20 mm.

| Παράγοντας ελέγχου | Κωδικός | 1 | 2 | 3 |

| Ταχύτητα περιστροφής [rpm] | RS | 300 | 500 | 700 |

| Πίεση τριβής [MPa] | FP | 2.9 | 4.4 | 5.8 |

| Χρόνος τριβής [s] | FT | 8 | 10 | 12 |

| Πίεση σφυρηλάτησης [MPa] | OP | 7.3 | 8.8 | 10.2 |

| Χρόνος σφυρηλάτησης [s] | OT | 12 | 15 | 18 |

Παράδειγμα σύνδεσης ζευγών ράβδων πολυπροπυλενίου διαμέτρου 20mm βάσει παραγοντικού σχεδιασμού Taguchi, κατά τον οποίο εξετάζονται τρεις διαφορετικές τιμές για κάθε παράγοντα ελέγχου της κατεργασίας, προκειμένου να προσδιοριστούν οι βέλτιστες τιμές για τη μέγιστη απόκριση.

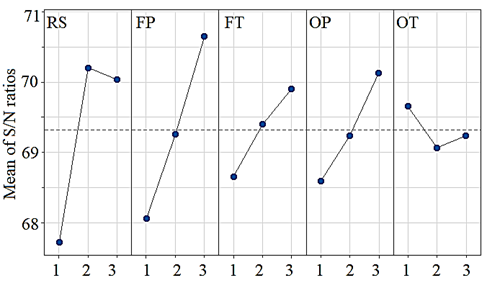

Για να διερευνηθούν οι επιδράσεις 5 παραγόντων με 3 επίπεδα, επιλέχθηκε η ορθογώνια διάταξη L27. Έγιναν 27 πειράματα συγκόλλησης, και τα δοκίμια υπέστησαν δοκιμή κάμψης. Ο λόγος σήματος προς θόρυβο (S/N) διερευνά τα επίπεδα παραμέτρων που βελτιστοποιούν την απόκριση ευνοώντας ταυτόχρονα τόσο τη μέση απόδοση όσο και τη χαμηλή μεταβλητότητα. Στόχος εν προκειμένω είναι η μεγιστοποίηση της αντοχής κάμψης της συγκόλλησης.

Σύμφωνα με τις δοκιμές, 14 από τα 27 δείγματα υπέστησαν θραύση στη θερμικά επηρεασμένη ζώνη, και κυρίως στη γραμμή του flash. Από τα υπόλοιπα 13 δείγματα, το καλύτερο έφτασε σε μέγιστο φορτίο μόνο 5,6% χαμηλότερο από αντίστοιχο ολόσωμο μη συγκολλημένο δείγμα. Στην εικ. 7 απεικονίζεται η κύρια επίδραση κάθε παράγοντα ελέγχου στον λόγο S/N.

Επίδραση κάθε παράγοντα ελέγχου στο λόγο S/N βάσει του μέγιστου φορτίου κάμψης.

Τα βέλτιστα επίπεδα παραγόντων είναι αυτά με τις μεγαλύτερες τιμές S/N:

– Ταχύτητα περιστροφής (RS): 500 rpm

– Πίεση τριβής (FP): 5,8 MPa

– Χρόνος τριβής (FT): 12 s

– Πίεση σφυρηλάτησης (OP): 10,2 MPa

– Χρόνος σφυρηλάτησης (OT): 12 s.

Για περαιτέρω διερεύνηση της συμβολής κάθε παράγοντα ελέγχου, ακολουθεί ανάλυση διακύμανσης (Analysis of Variance [AN.O.VA.]), κατά την οποία πραγματοποιείται έλεγχος υποθέσεων με στόχο να ανιχνευθούν εάν υπάρχουν διαφορές στις μέσες τιμές δύο ή περισσότερων ομάδων ή κατηγοριών δεδομένων.

Στον πίνακα 2 παρουσιάζονται αποτελέσματα για το παράδειγμα της εικ. 7. Η ταχύτητα περιστροφής και η πίεση τριβής έχουν μεγάλη συνεισφορά, περίπου 32% και 30%, ενώ η πίεση σφυρηλάτησης έχει μικρότερη συνεισφορά: περίπου 9%. Η χρόνοι τριβής και σφυρηλάτησης έχουν χαμηλή συνεισφορά, ασήμαντη σε πρώτη εκτίμηση (κάτω του 5% και 1% αντίστοιχα). Ωστόσο, αυτοί οι παράγοντες είναι πιθανό να έχουν ισχυρές αλληλεπιδράσεις με τους υπόλοιπους κύριους παράγοντες. Από το υψηλό ποσοστό συμβολής του σφάλματος, περίπου 25%, υποδηλώνονται λανθάνουσες αλληλεπιδράσεις.

| Παράγοντας ελέγχου | DF | Seq SS | Cr (%) | Adj SS | Adj MS | F-Value | P-Value |

| Ταχύτητα περιστροφής [rpm] | 2 | 2.951.385 | 31,70 | 2.951.385 | 1.475.693 | 10,25 | 0,001 |

| Πίεση τριβής [MPa] | 2 | 2.753.935 | 29,58 | 2.753.935 | 1.376.967 | 9,57 | 0,002 |

| Χρόνος τριβής [s] | 2 | 439.321 | 4,72 | 439.321 | 219.661 | 1,53 | 0,247 |

| Πίεση σφυρηλάτησης [MPa] | 2 | 788.251 | 8,47 | 788.251 | 394.126 | 2,74 | 0,095 |

| Χρόνος σφυρηλάτησης [s] | 2 | 73.531 | 0,79 | 73.531 | 36.766 | 0,26 | 0,778 |

| Σφάλμα | 16 | 2.302.486 | 24,73 | 2.302.486 | 143.905 | ||

| Σύνολο | 26 | 9.308.910 | 100,00 |

Πίνακας 2: Αποτελέσματα ανάλυσης διακύμανσης (Analysis of Variance [AN.O.VA.]). Επεξήγηση συντομογραφιών: DF: degrees of freedom, Seq: sequential, CR: covariance ratio, Adj: adjusted, SS: sum of squares, MS: mean squares.

*Οι κ. Σαράντης Νικολετάκης, Αριστείδης Κλεφτόγιαννης, Ευάγγελος Τζίμας, Γιώργος – Χριστόφορος Βοσνιάκος είναι μέλη του Εργαστηρίου Τεχνολογίας των Κατεργασιών της Σχολής Μηχανολόγων Μηχανικών του Εθνικού Μετσόβιου Πολυτεχνείου.