Το Εργαστήριο Συστημάτων Παραγωγής και Αυτοματισμού από το Πανεπιστήμιο Πατρών ανέπτυξε μια εφαρμογή η οποία επιτρέπει την παρακολούθηση των κατεργασιών φρεζαρίσματος αξιοποιώντας τις δυνατότητες του cloud και δικτύου 5G.

Γράφουν οι κ. Γ. Κωτσάκης, Χ. Παπαϊωάννου, Θ. Σούφλας και Π. Σταυρόπουλος*

Στη σύγχρονη μεταποιητική βιομηχανία, η παρακολούθηση των κατεργασιών, η αυτοματοποίηση λειτουργιών σχετικών με τον ποιοτικό έλεγχο και, εν γένει, η αξιοποίηση όλων των δεδομένων που δημιουργούνται κατά την παραγωγή ενός προϊόντος, βρίσκονται στο επίκεντρο της έρευνας και ανάπτυξης.

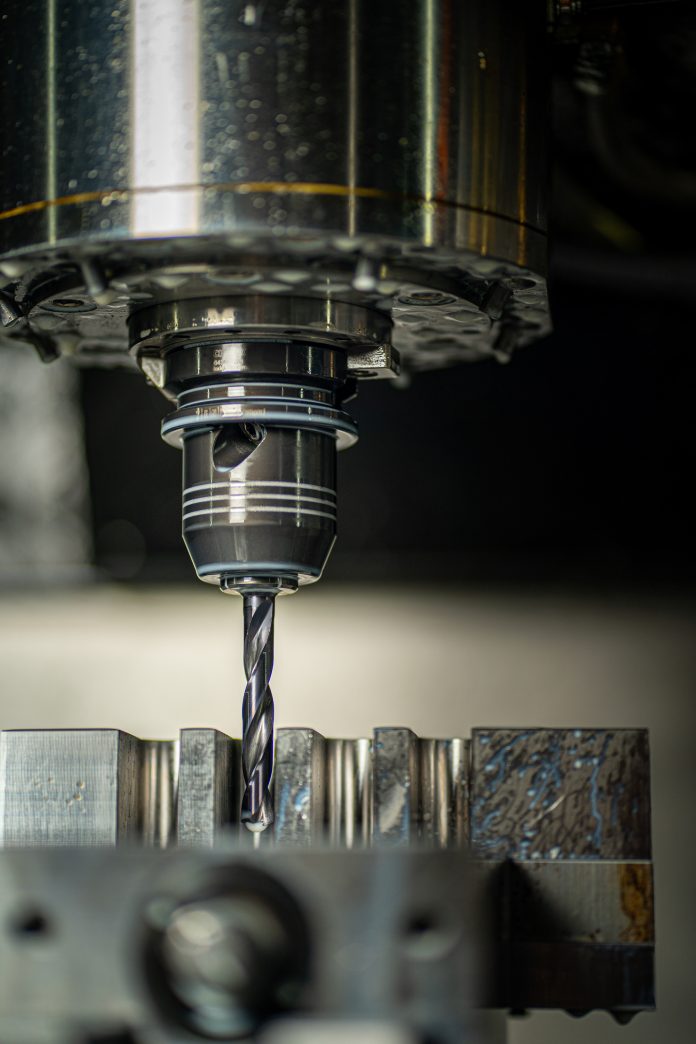

Οι κατεργασίες φρεζαρίσματος ακολουθούν αυτή την τάση, καθώς είναι από τους τομείς της μεταποιητικής βιομηχανίας που υιοθετεί νέες τεχνολογίες με μεγάλη ταχύτητα. Τα δεδομένα που παράγονται κατά την κατεργασία μπορούν να αξιοποιηθούν για την εκτίμηση της ποιότητας του παραγόμενου προϊόντος σε πραγματικό χρόνο, για τη συσχέτιση των παραμέτρων κοπής με την απόδοση της κατεργασίας, καθώς και για την ανίχνευση βλαβών στην εργαλειομηχανή και την προβλεπτική συντήρηση.

Τεχνολογίες όπως η ανάλυση μεγάλων δεδομένων (big data) και η τεχνητή νοημοσύνη, καθώς και η διαθεσιμότητα οικονομικότερου εξοπλισμού (αισθητήρες, υπολογιστικά συστήματα κλπ.), σε σχέση με παλαιότερα, συμβάλλουν στην ανάπτυξη συστημάτων που μπορούν να χρησιμοποιηθούν για τις παραπάνω εφαρμογές.

Η ψηφιοποίηση της παραγωγικής διαδικασίας και η ενσωμάτωση συστημάτων παρακολούθησης έχει αρκετά πλεονεκτήματα, ενώ η εποχή που διανύουμε προσφέρει πολύ σημαντικές τεχνολογικές δυνατότητες. Παρόλα αυτά, η βιομηχανική ενσωμάτωση τέτοιων συστημάτων είναι ακόμα περιορισμένη, ειδικά σε περιπτώσεις μικρομεσαίων επιχειρήσεων.

Ένα από τα βασικά προβλήματα που περιορίζουν τη βιομηχανική ενσωμάτωση είναι η τεχνολογική ωριμότητα των τελικών χρηστών. Η πλειοψηφία της βιομηχανίας μεταποίησης έχει ακόμα χαμηλή τεχνολογική ωριμότητα σχετικά με τις ψηφιακές τεχνολογίες, κάτι το οποίο είναι αναμενόμενο, καθώς αυτές αναπτύσσονται και ανανεώνονται με ταχείς ρυθμούς τις τελευταίες δύο δεκαετίες. Επομένως, εταιρείες και προσωπικό χωρίς εξειδίκευση σε αυτές τις τεχνολογίες διστάζουν να προχωρήσουν σε μεγάλης κλίμακας επενδύσεις πάνω στον ψηφιακό μετασχηματισμό.

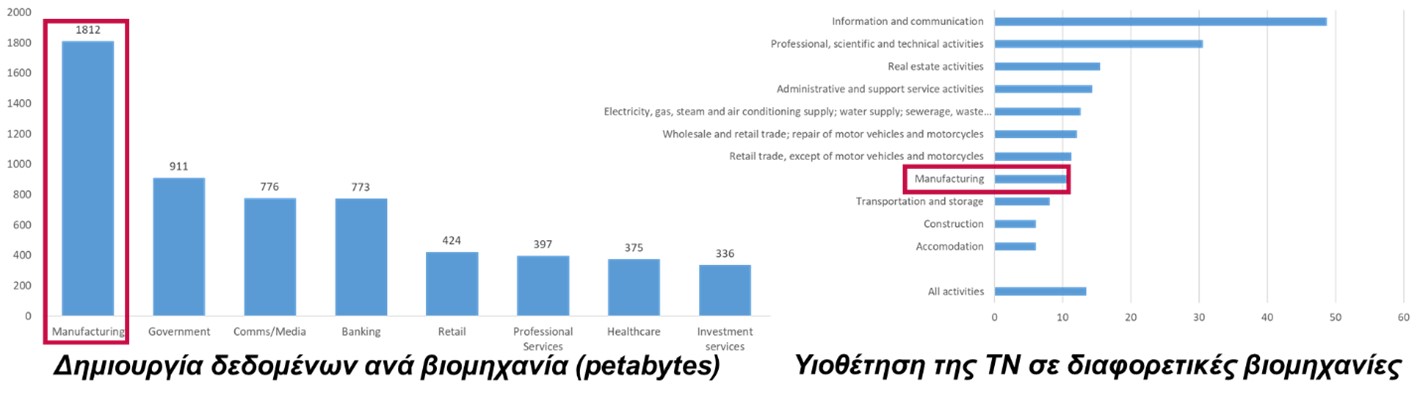

Ενδεικτικό των παραπάνω είναι το γεγονός ότι ενώ η βιομηχανία μεταποίησης παράγει σημαντικά περισσότερο όγκο δεδομένων από άλλες βιομηχανίες (διπλάσιο σε σχέση με τη δεύτερη, βλέπε φωτό 1), υστερεί στην υιοθέτηση νέων ψηφιακών τεχνολογιών όπως είναι η τεχνητή νοημοσύνη.

Τεχνολογίες cloud και ψηφιακός μετασχηματισμός

Τα βασισμένα στο cloud υπολογιστικά συστήματα προσφέρουν ένα σύνολο πλεονεκτημάτων που τα καθιστούν σημαντική τεχνολογία για τη μαζική υιοθέτηση συστημάτων παρακολούθησης στις κατεργασίες φρεζαρίσματος. Καταρχάς, η χρήση υποδομών cloud εξαλείφει την ανάγκη επένδυσης σε υπολογιστικά ισχυρές συσκευές αιχμής (edge devices) για κάθε εργαλειομηχανή.

Αντί για αυτό, οι αισθητήρες μπορούν να συλλέγουν δεδομένα και να τα αποστέλλουν σε ένα κεντρικό υπολογιστικό σύστημα για επεξεργασία. Με αυτό τον τρόπο μειώνεται τόσο το αρχικό όσο και το λειτουργικό κόστος, διευκολύνοντας την επέκταση του συστήματος σε πολλαπλές μηχανές.

Επιπλέον, η ύπαρξη ενός κεντρικού συστήματος αποθήκευσης δίνει τη δυνατότητα σε διαφορετικά τμήματα της επιχείρησης να έχουν πρόσβαση σε αυτά. Παράλληλα, διευκολύνεται η αλληλεπίδραση μεταξύ του παρόχου τεχνολογίας (δηλαδή του οργανισμού που αναπτύσσει και προσφέρει τους αλγορίθμους παρακολούθησης) και του τελικού χρήστη.

Η προσέγγιση Software as a Service (SaaS) απλοποιεί τη διαχείριση δεδομένων (τα οποία εξακολουθούν να ανήκουν στον τελικό χρήστη), διασφαλίζει την πνευματική ιδιοκτησία για τον πάροχο τεχνολογίας και επιτρέπει την απομακρυσμένη ενημέρωση και συντήρηση του συστήματος.

Η προσέγγιση αυτή ευθυγραμμίζεται πλήρως με τις τεχνολογίες και την αρχιτεκτονική αναφοράς του Industry 4.0, καθιστώντας την πιο ανθεκτική στο μέλλον σε σύγκριση με τις παραδοσιακές προσεγγίσεις.

Στο συγκεκριμένο άρθρο παρουσιάζεται μια εφαρμογή για ανίχνευση ταλαντώσεων (chatter) σε κατεργασίες φρεζαρίσματος, υλοποιημένη ως SaaS, χρησιμοποιώντας το cloud computing και το 5G.

Αρχιτεκτονική συστήματος

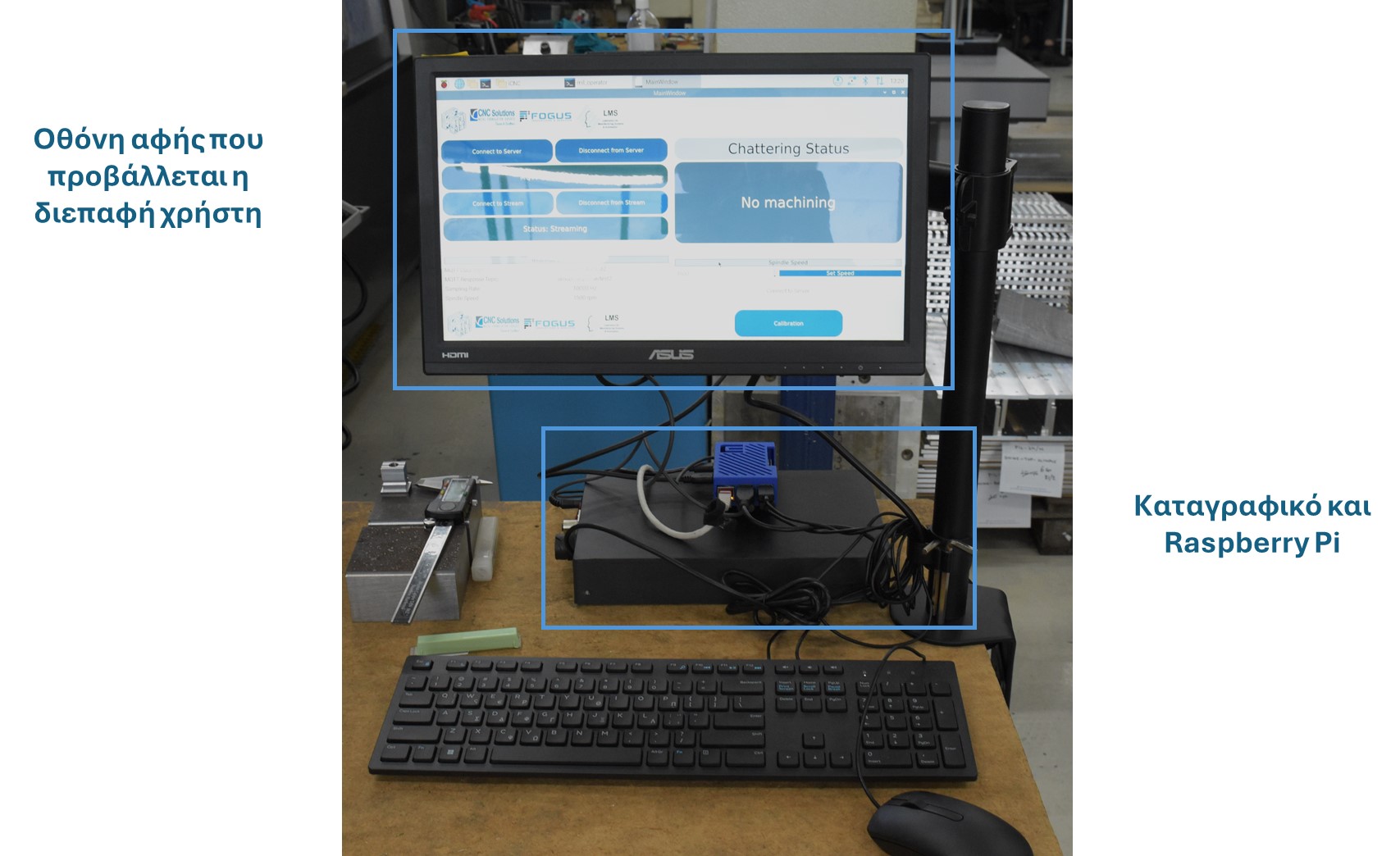

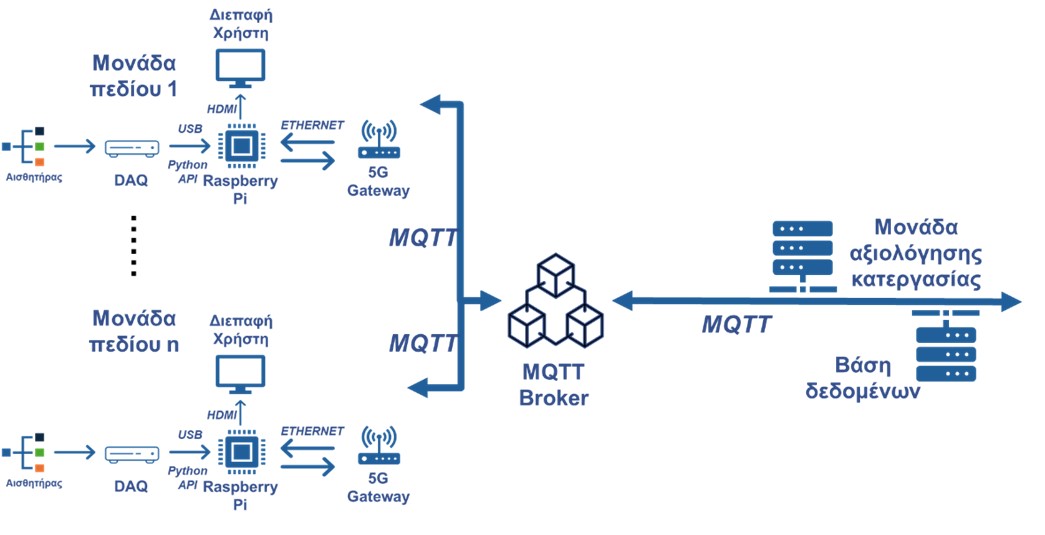

Το σύστημα περιλαμβάνει τρία υποσυστήματα: τη μονάδα πεδίου, τη βάση δεδομένων και τη μονάδα αξιολόγησης της κατεργασίας (βλέπε φωτό 3). Η μονάδα πεδίου (edge module) εγκαθίσταται στο μηχανουργείο και περιλαμβάνει ένα τριαξονικό επιταχυνσιόμετρο MEMS (Micro-Electro-Mechanical Systems), ένα καταγραφικό υψηλής ανάλυσης και ένα Raspberry Pi.

Το Raspberry Pi συλλέγει, μορφοποιεί και μεταδίδει τα δεδομένα μέσω MQTT (MQ Telemetry Transport) και 5G, ενώ παρέχει ένα γραφικό περιβάλλον στο χειριστή, όπου παρουσιάζονται βασικές πληροφορίες για την κατεργασία.

Η βάση δεδομένων αποθηκεύει τόσο τα δεδομένα όσο και τα αποτελέσματα της εφαρμογής αξιολόγησης για μακροχρόνια χρήση, και προσφέρει πρόσβαση σε εξωτερικά συστήματα. Αποτελεί τον κεντρικό κόμβο αποθήκευσης και ενσωματώνει υποδομή Kubernetes για διαχείριση των containerized εφαρμογών. Επίσης, περιλαμβάνει έναν MQTT Broker (Mosquitto), ο οποίος λαμβάνει δεδομένα από τις μονάδες πεδίου και τα αποθηκεύει σε βάση δεδομένων τύπου InfluxDB, ειδικά σχεδιασμένη για χρονοσειρές.

Η μονάδα αξιολόγησης της κατεργασίας υλοποιεί τον αλγόριθμο εντοπισμού του chatter, που βασίζεται στην ανάλυση του σήματος της ταλάντωσης της εργαλειομηχανής στο πεδίο του χρόνου και των συχνοτήτων, εξάγοντας κατάλληλα χαρακτηριστικά που δίνονται ως είσοδος σε μία μηχανή διανυσμάτων υποστήριξης (Support Vectort Machine, SVM) που εντοπίζει την ύπαρξη chatter στην κατεργασία.

Η εφαρμογή είναι containerized, συνδέεται μέσω MQTT και στέλνει το αποτέλεσμα στην εφαρμογή πεδίου. Η αρχιτεκτονική επιτρέπει ευελιξία στην υλοποίηση, υποστηρίζει ενημερώσεις «over the air» και είναι πλήρως ευθυγραμμισμένη με τις αρχές του Industry 4.0.

Υλοποίηση και δοκιμή συστήματος

Η υλοποίηση του συστήματος έγινε με τέτοιο τρόπο, ώστε να δοκιμαστεί η δυνατότητα να δημιουργηθεί ένα πραγματικά αποκεντρωμένο σύστημα. Η μονάδα πεδίου εγκαταστάθηκε στο μηχανουργείο της CNC Solutions και η βάση δεδομένων στις εγκαταστάσεις της Fogus Innovations & Services στην Αθήνα, ενώ η μονάδα αξιολόγησης της κατεργασίας υλοποιήθηκε στα υπολογιστικά συστήματα του Εργαστηρίου Συστημάτων Παραγωγής και Αυτοματισμού, στην Πάτρα. Για τη μεταφορά των δεδομένων χρησιμοποιήθηκε το δημόσιο δίκτυο 5G.

Το πρώτο βήμα για να πιστοποιηθεί η καταλληλόλητα του δημοσίου δικτύου 5G είναι η μέτρηση του Round-Trip Time (RTT) του δημοσίου δικτύου. Αυτή μετρήθηκε για αποστολή πακέτων μεγέθους 32, 64, 128, 256 και 512 bytes, λαμβάνοντας μέση τιμή περί τα 147ms, επιβεβαιώνοντας ότι το δημόσιο δίκτυο 5G είναι κατάλληλο για εφαρμογές που εκτελούνται σε πραγματικό χρόνο.

Ωστόσο, αυξάνοντας το μέγεθος του πραγματικού πακέτου δεδομένων επιτάχυνσης στα 16kB, το RTT εκτινάσσεται στα 350ms, καταδεικνύοντας τη μεγάλη ευαισθησία του δικτύου στο μέγεθος των μηνυμάτων που αποστέλλονται.

Με χρήση κατάλληλων αλγορίθμων συμπίεσης των μηνυμάτων, ο χρόνος υλοποίησης ενός κύκλου –δηλαδή από τη στιγμή που λαμβάνεται μία μέτρηση έως να τυπωθεί στη διεπαφή χρήστη το αποτέλεσμα της μονάδας αξιολόγησης– μετρήθηκε στα 110ms, αποδεικνύοντας ότι η συγκεκριμένη εφαρμογή είναι κατάλληλη για την παρακολούθηση του chatter σε πραγματικό χρόνο.

Ακόμη, είναι ενδιαφέρον ότι παρατηρήθηκε μεταβολή του χρόνου υλοποίησης ενός κύκλου μεταξύ δοκιμών σε διαφορετικές ώρες της ημέρας, η οποία σχετίζεται με την πυκνότητα των χρηστών του δικτύου 5G.

Συμπερασματικά

Η χρήση τεχνολογιών cloud και του δημόσιου δικτύου 5G για εφαρμογές σαν αυτή που παρουσιάζεται στο άρθρο έχει πλεονεκτήματα όπως ευελιξία, μικρό κόστος και πολυπλοκότητα στην υλοποίηση, σε σχέση με ένα ιδιωτικό δίκτυο 5G. Επομένως δίνει τη δυνατότητα για δοκιμή διάφορων νέων ψηφιακών τεχνολογιών (proof of concept) από τους τελικούς χρήστες.

Από την άλλη, καθώς το δημόσιο δίκτυο 5G ακόμα αναπτύσσεται, η επένδυση σε ένα ιδιωτικό δίκτυο 5G θεωρείται μονόδρομος σε αυτή τη φάση, για μια εταιρεία που θέλει να ενσωματώσει ένα τέτοιο σύστημα σε όλες τις εργαλειομηχανές της.

*Οι κ. Γρηγόρης Κωτσάκης, Χρήστος Παπαϊωάννου και Θανάσης Σούφλας είναι επιστημονικοί συνεργάτες του Εργαστηρίου Συστημάτων Παραγωγής και Αυτοματισμού, ενώ ο κ. Παναγιώτης Σταυρόπουλος είναι καθηγητής στο Εργαστήριο Συστημάτων Παραγωγής και Αυτοματισμού. Στην υλοποίηση του project συνέβαλαν ο κ. Παναγιώτης Γούνας από την CNC Solutions και ο δρ. Δημήτρης Τσόλκας από την Fogus Innovations & Services.